Bakım-Onarım

Asenkron motorlarda meydana gelebilecek mekanik arızalar

Asenkron motorlar genel olarak stator, rotor, mil, gövde, yataklar, kapaklar, pervane, muhafaza taşı, aktarma organları gibi mekanik parçalardan oluşur. Bu parçalarda meydana gelebilecek arızaları ve motorun verimine etkilediği durumları inceleyelim.

Asenkron motorlar genel olarak stator, rotor, mil, gövde, yataklar, kapaklar, pervane, muhafaza taşı ve aktarma organları gibi mekanik parçalardan oluşur.

► Rotor Dengesizliği (Balanssızlık)

Rotorun makine içinde bir ağırlık merkezi vardır. Eğer bu ağırlık merkezi rotorun dönme merkezinde değilse rotor dengesiz döner. Rotorun dengesiz dönmesi de rotorun yataklarına dengesiz kuvvetlerin etkimesine sebep olur. Bu arızanın statik ve dinamik olmak üzere iki tipi vardır. Bu tür bir arıza, rotoru dengeleme yöntemleriyle azaltılabilir. Bir balans makinasına rotor yerleştirilir ve balans ayarı yapılır. Rotorun belirli açılarla belirli noktalarına ağırlıklar konularak ve titreşimleri ölçülerek rotorun denge ayarı yapılır.

► Eksenel Kaçıklık

Eksenel kaçıklık arızası asenkron motorlarda en çok meydana gelen arıza türlerinden biridir. Eksenel kaçıklık belirli sebeplerden oluşabilir;

► Rotorun stator içinde düzgün yerleştirilememesi

► Rotor dengesizliğinden dolayı rotor milinin bükülmesi

► Rulman yataklarının zayıf olması

► Stator ve rotor yüzeylerinin silindirik olmaması

vb. durumlarda eksenel kaçıklık meydana gelebilir.

Motorda bir mekanik arıza meydana gelmeye başladığında stator ile rotor arasındaki hava aralığı değişmeye başlar. Sağlam bir motorda stator, rotor ve dönüş merkezi aynı eksen üzerindedir. Stator ve rotorun teoride olması gereken belirli bir eksenleri vardır ki bu eksenlerde stator ve rotor arasındaki hava aralığı her yerde aynıdır. Eksenden kaçıklık stator ile rotor arasında dengesiz hava aralığı olarak tanımlanabilir. Yani eksenel kaçıklık arızasında rotor, stator merkezinden uzaklaşırak başka bir tarafa doğru daha çok yaklaşır. Stator sargılarına uygulanan elektrik enerjisi, manyetik akı şeklinde hava aralığı üzerinden rotora geçer ve mekanik enerjiye dönüşür. Dolayısıyla hava aralığında meydana gelecek en ufak bir değişiklik bile enerjinin statordan rotora geçişini değiştirir. Bu sebeple motor verimsiz çalışır.

Bu arıza türü de statik ve dinamik eksenel kaçıklık olmak üzere ikiye ayrılır. Statik eksenel kaçıklık da rotor, stator ekseninden farklı bir yerde ancak yine kendi ekseninde döndüğü durumdur. Dinamik eksenel kaçıklık ise rotor, statorun dönme ekseninde döner ama bu sefer kendi ekseninde dönmediği durum olarak nitelendirilir.

Statik eksenden kaçıklığa stator nüvesinin ovalliği, rotor konumunun yanlış konumlandırılması veya balans ayarsızlığı neden olabilmektedir. Motor üreticileri tarafından müsaade edilebilir eksenden kaçıklık oranı %5’i geçmemelidir. Eğer motorda eksenel kaçıklık varsa motor verimsiz çalışır. Eksenel kaçıklık bazen usta elemanlar tarafından hemen anlaşılabilir, bazen de anlaşılamaz ve bilmeden motorumuzu verimsiz çalıştırırız. Eğer kestirimci bakım ve motor durum izleme teknolojisi kullanılırsa bu durum önceden tespit edilebilir, eksenel kaçıklığın ileride oluşacak ve oluşturacak arızalarına da bir nevi engel oluruz.

MCM (Motor Condition Monitoring), 3 fazlı ve şebekeden ya da bir frekans çevirici üzerinden beslenen (Y – Δ, Soft Starter, DOL,VSD), senkron ve asenkron motorlarla ve fan, pompa, kompresör, konveyör gibi elektrik motorları ile sürülen ekipmanları sürekli izleyen, mevcut ve gelişen arızaları aylar öncesinden tespit eden, bir arıza erken uyarı sistemidir. MCM hem mekanik (balanssızlık, eksenel kaçıklık, rulman, vb.) hem de elektriksel arızaları (sargı gevşekliği, kısa devre, vb.) tespit eder. Aynı zamanda RMS gerilim, RMS akım, güç faktörü, harmonik distorsiyon gibi elektriksel parametreleri de hesaplar, veri tabanına kaydeder.

MCM (Motor Condition Monitoring), 3 fazlı ve şebekeden ya da bir frekans çevirici üzerinden beslenen (Y – Δ, Soft Starter, DOL,VSD), senkron ve asenkron motorlarla ve fan, pompa, kompresör, konveyör gibi elektrik motorları ile sürülen ekipmanları sürekli izleyen, mevcut ve gelişen arızaları aylar öncesinden tespit eden, bir arıza erken uyarı sistemidir. MCM hem mekanik (balanssızlık, eksenel kaçıklık, rulman, vb.) hem de elektriksel arızaları (sargı gevşekliği, kısa devre, vb.) tespit eder. Aynı zamanda RMS gerilim, RMS akım, güç faktörü, harmonik distorsiyon gibi elektriksel parametreleri de hesaplar, veri tabanına kaydeder.

► Rulman Arızaları

Rulmanlar elektrik motorlarının kalbidir. Rulmanlarda meydana gelen arızalar motordaki sürtünme kayıplarını doğrudan etkiler. Bu da verime doğrudan etki eder. Çünkü mekanik gücün en az sürtünmeyle aktarılması gerekir. Yetersiz veya fazla yağlama, aşırı yük, aşırı dönüş hızı, küçük iç boşluğunun fazlalığı, döküntü, kir veya su girişi, yatak hassasiyetinin yetersizliği, balanssızlık, kaplin ayarı veya eksenel kaçıklık gibi nedenlerden dolayı rulman arızaları meydana gelebilir.

Rulmanlarda meydana gelen arızalar motordaki sürtünme kayıplarını doğrudan etkiler. Bu da verime doğrudan etki eder. Çünkü mekanik gücün en az sürtünmeyle aktarılması gerekir. Rulmanda meydana gelebilecek bir arıza önceden tespit edilip önlemi alınırsa motor daha verimli çalışır.

Rulmanlarda meydana gelen arızalar motordaki sürtünme kayıplarını doğrudan etkiler. Bu da verime doğrudan etki eder. Çünkü mekanik gücün en az sürtünmeyle aktarılması gerekir. Rulmanda meydana gelebilecek bir arıza önceden tespit edilip önlemi alınırsa motor daha verimli çalışır.

Avrupa’da yapılan bir araştırmaya göre; elektrik motorlarındaki rulmanların %34’ünün ömrünü tamamladığı ortaya çıkmıştır. Geri kalanlar ise bu saydığımız nedenlerden dolayı erken değiştirilmiştir.Rulman arızalarını önlemek için;

► Kestirimci bakım ve durum izleme yapılmalı

► Kaliteli rulmanlar ve gres yağı kullanılmalı,

► Rulmanın montajı ve demontajı hatasız yapılmalı,

► Temizliğin, sızdırmazlığın iyi olması,

► Aktarma elemanı ve balans ayarının doğru yapılması gerekir.

► Aktarma Organları Arızaları

Mekanik gücün motordan işi yapacak makineye en verimli şekilde ve en az kayıpla aktarılması gerekir. Bu olay aktarma organları ile yapılır. Bu aktarma organlarından bazılarını sayacak olursak; kaplin, kasnak kayış sistemi ve redüktör olabilir.

► Kaplin: İki makinenin milini birbirini bağlayan elemandır. İki mil arasında kaplin sayesinde mekanik güç aktarılır. Uygulamaya göre birçok kaplin çeşidi vardır. Kaplin ayarından kaynaklanan arızalar meydana gelebilir. Özellikle mekanik güç aktarımı esnasında kaplin ayarı doğru yapılmalıdır.

► Redüktör: Elektrik motorlarının yüksek dönüş hızlarını makineler için gerekli olan dönüş hızlarına düşürmek için tasarlanan kapalı dişli sistemlerdir. Titreşimsiz, yüksek verimli ve dayanıklı bir aktarma organı olan redüktörler motor ile aynı dövdeye monte edilir. Mekanik enerji aktarımı kendiliğinden yağlanan dişlerle sağlanır.

► Kayış Kasnak Sistemi: Kasnaklar, iki mil arasında kayışlar yardımıyla hareket ve kuvvet iletirler. Bu şekilde mekanik enerji iletilir.

Aktarma organlarında meydana gelen her türlü balans bozukluğu, eksensel ve paralel kaçıklık motorun verimini azaltır ve yüksek maliyetli kazalara neden olur. Aynı zamanda rulmanların, kaplin ve kasnak-kayış sisteminin de ömrünü azaltır. Aktarma organının görevini en doğru ve hatasız bir şekilde yapmalıdır ki bu durum verimi doğrudan etkiler. Kayış kasnakla tahrik edilen uygulamalarda sistem verimini düşüren diğer bir unsur da kayıştaki gerginliğinin doğru ayarlanamamasıdır.

Kayış gerginliğinin gereğinden az veya fazla olması motorun verimini olumsuz yönde etkiler. Bunun için motorun sürekli olarak izlenmesi ve kontrol edilmesi gerekir.

Kayış gerginliği azaldıkça verim de azalır. Bunu önlemek için kayış gerginliğinin periyodik olarak kontrol edilmesi gerekir. Ayrıca kayışların doğru gerginlik seviyesinin tespit edilmesi de zor bir durumdur. Senkron ya da dişli-tırtıllı kayış kullanılması, verimi daha da arttırır. Bununla beraber gürültülü çalışır ve yükteki titreşimleri motora iletir.

Kaplin dişlerinde, kaplin lastiklerinde veya kaplin yuvasında aşınmalar görülebilir. Bunun için belirli sürelerle kaplinlerin kontrollerinin yapılması gerekir. Redüktörlerde ise yağın azalmasıyla birlikte diş aşınması veya sıkışması, yağ kaçırma, aşırı ve dengesiz yüklenmeler nedeniyle ısınma ve yanma görülebilir.

MCM (Motor Condition Monitoring), motorun durumunu izlerken size periyodik olur bu şekilde raporlar verir. Raporda hem elektriksel hem de mekaniksel arızaların tespitini ve çözüm yöntemlerini söyler. Örnek rapor almak için tıklayınız.

MCM (Motor Condition Monitoring), motorun durumunu izlerken size periyodik olur bu şekilde raporlar verir. Raporda hem elektriksel hem de mekaniksel arızaların tespitini ve çözüm yöntemlerini söyler. Örnek rapor almak için tıklayınız.

► Diğer Arızalar

► Milde aşırı, ani ve büyük yüklenmeler ya da mekanik zorlanmalar nedeniyle mil burulması veya kırılması olabilir. Bilye yatağının aşınması, mil kama yuvasının veya kamanın bozulması, motor bakım ve onarımları esnasında mil başının şişmesi, mil çapının iletilecek güce uygun olmaması gibi nedenlerden motor milinde arızalar meydana gelir. Ancak bu tür arızalar nadir rastlanmaktadır. Bu durumda motor mili değiştirilmelidir.

► Motor milinin uzun süreli, aşırı ısınması sonucu soğutucu pervane göbeği ( mile temas yüzeyi ) eriyerek bollaşır. Bakım ve onarımlar sırasında veya mekanik darbelerden kaynaklanan, soğutucu pervane gövde veya kanatçıklarında çatlama veya kırılma gibi sebeplerden dolayı rotor balansı bozulabilir.

► Motor kapaklarında bulunan yatak yuvalarının aşırı aşınması sonucu yataklar boşluk yapar ve dönme esnasında tam verim alınamaz. Kapağın gövde ile birleşme yüzeylerinde yine aşınma sonucu eşit hava aralığı bozulur veya rotor statora sürter. Motor bakım ve onarımları esnasında kapaklarda çatlama, kırılma sonucunda rotorda balans bozukluğu oluşur.

Endüstriyel işletmelerde motorların düzenli izlenmesi ve durumlarının takip edilmesi olası bir arızaya karşı önlem alınmasını sağlar. Böylece hem sistemin güvenli çalışılması hem de bakım maliyetlerinin azaltılması sağlanır.

Endüstriyel işletmelerde motorların düzenli izlenmesi ve durumlarının takip edilmesi olası bir arızaya karşı önlem alınmasını sağlar. Böylece hem sistemin güvenli çalışılması hem de bakım maliyetlerinin azaltılması sağlanır.

Sonuç

Elektrik motorlarının izlenmesi ve kestirimci bakımın önemi her geçen gün giderek artmaktadır. Elektrik motorlarının elektriksel ve mekaniksel kısımlarında meydana gelen anormal durumların önceden tespiti endüstriyel tesislerin güvenli çalışması ve ekonomik kayıplarının azaltılması açısından oldukça önemlidir. Arızaların erken tespiti için kullanılan yöntemler işletme güvenliğini artırırken aynı zamanda bakım maliyetlerini de düşürmektedir. Bu sebeple elektrik motorlarında durum izleme ve hata teşhisi için birçok yöntem başarılı bir şekilde kullanılmaktadır.

Bakım-Onarım

Madenciliğin zorlu şartları için yeniden doğuş: IG Redüktör ile ağır tip redüktörün canlanışı

[voiserPlayer]

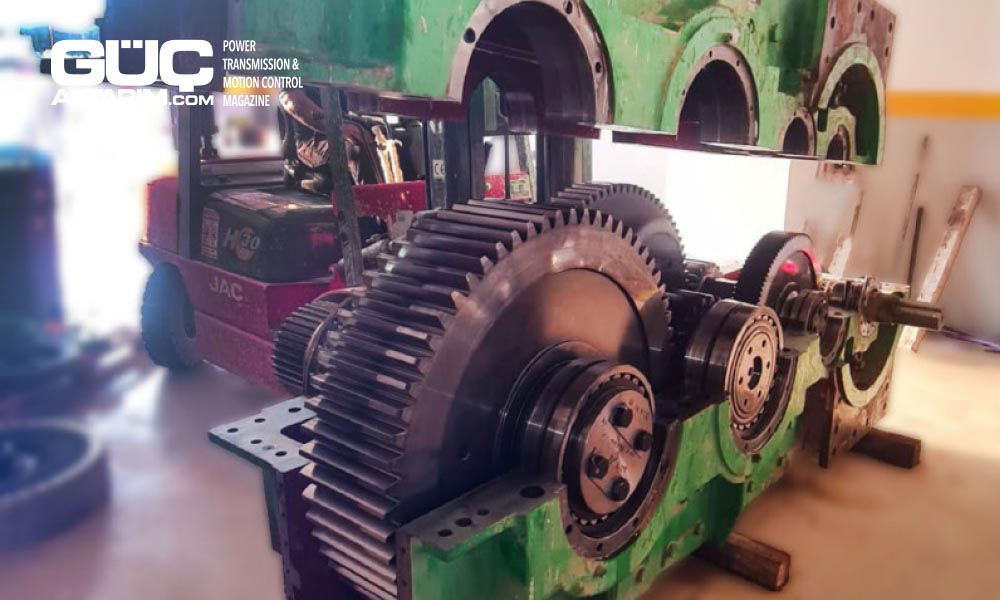

Maden projeleri ile Türkiye’nin önemli altın üreticileri arasında yer alan bir firma, eleme değirmeninde çalışan ağır hizmet redüktörünün tamir-bakım faaliyetleri için IG Redüktör’e başvurdu. Kurucusu ve ekibinin 25 yıllık sektör uzmanlığıyla tamir-bakım çalışmalarında fark yaratan IG Redüktör, zorlu şartlar altında çalışan ağır tip redüktöre hayat vererek, ilk günkü haline getirdi.

Bozulan, bakıma ihtiyacı olan redüktör, AC motor ve hidrolik kaplinlerin tamir ve bakımında kısa sürede büyük başarı sağlayan IG Redüktör, birçok önemli firmanın tamir-bakım çalışmalarında tercih ettiği marka oluyor.

Bu vaka çalışmasında; maden projeleri ile Türkiye’nin önemli altın üreticileri arasında yer alan bir müşterisinin arızalanan ağır tip redüktörüne hayat veren IG Redüktör, gelen redüktöre uyguladığı ekspertiz ve ölçüm çalışmalarında; ürünün rulmanlarında arıza olduğunu ve bu arızalarla tetiklenen farklı birkaç sorun daha olduğunu tespit etti. İlgili tamir-bakım çalışmalarıyla birlikte ölçüm ve tasfiyeleriyle ürünü ilk günkü sıfır haline getiren IG Redüktör, sektör gereği zorlu şartlar altında çalışan redüktöre uyguladığı çift keçe yöntemiyle ürünün sızdırmazlık süresini artırdı.

Sektör: Altın Madeni

Ürün: Ağır tip redüktör

Uygulama alanı: Eleme değirmeni

Müşteri şikayeti: Sistemde anormallikler, artan ses ve titreşim düzeyi, düşen verim.

Üründe tespit edilenler:

Gövde rulman yatakları ölçüldü.

Dişlilerde küçük çapaklanmalar görülerek tesviyesi yapıldı.

0138 serili redüktörde rulmanın yüksek ısıya maruz kaldığı ve bu nedenle gövdenin iç yüzey boyasını kaldırdığı tespit edildi; gövde içi ve kapaklar kumlanarak, epoksi boya uygulandı.

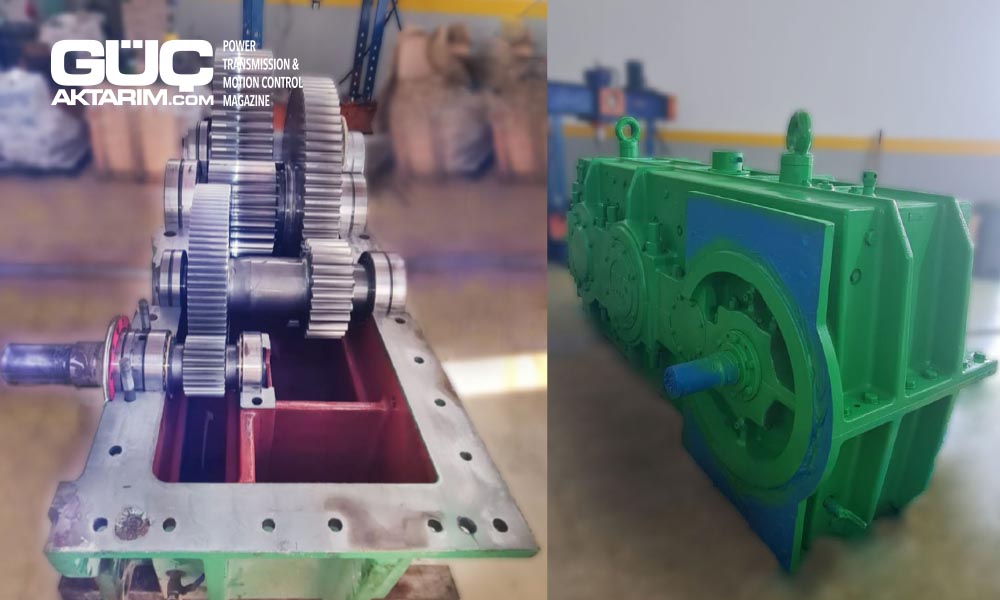

IG Redüktör’ün yaptığı işlemler:

Redüktörlerin tüm rulman ve keçeleri değişti.

Dişliler tesviye edildi.

Redüktörün gövde içi yan flanşlarına ve üst kapağın iç kısımları kumlama yapıldı ve epoksi boya uygulandı.

İzolasyonları yenilendi.

Rulman boşlukları kontrol edildi: Minimum 0.10mm

Orjinal aparatlar kullanılarak toplandı

30bin serisi Rulmanlara üretici firmanın belirlediği nm baskı ayarları yapılarak ürünün montajı bitirildi

Test yağı konularak yaklaşık 3 saat testleri yapıldı vibrasyon ve ısı ölçümleri alınarak müşteriye raporlandı

Üründeki arızaların giderildiğinden ve yapılan bakım işleminden emin olunduktan sonra ürün boyanarak müşteriye sevke edildi

Bakım-Onarım

Bakım stratejileri

[voiserPlayer]

Makine ve ekipmanların verimli ömrünü arttırmanın yolu düzenli takiple sağlanır. Bunun için çağa uygun tutum sergileyen işletmelerdeki stratejilerin neler olduğu ve doğru yöntemleri hakkında bilgi edinebilirsiniz.

1.Arızaya dayalı bakım

Arızaya dayalı veya reaktif bakım, aynı zamanda arızadan arızaya bakım olarak da bilinir ve pasif bir strateji olarak kabul edilir. Bu bakım biçiminde, bir sistem bileşeni ancak gerçekten arızalandığında değiştirilir veya onarılır. Sistem çalışırken makinenin durumu hakkında hiçbir bilgi toplanmaz veya değerlendirilmez. Bu yaklaşımdaki sorun, hasarın boyutunun ve gerekli onarım süresinin tahmin edilememesidir. Bu yaklaşımın avantajları; düzgün çalışma sırasında herhangi bir maliyete katlanılmaması ve makinenin tam aşınma rezervinin kullanılmasıdır.

Arızaya dayalı bakım, üretim için kritik olmayan, değiştirilmesi kolay ve pahalı hasarlara yol açmayan makineler veya bileşenler için uygundur.

Biliyor musun?

Makinelerin ve makine elemanlarının gerçek hizmet ömrü genellikle tahmin edilen ömründen daha kısadır. Balanssızlık ve hatalı hizalama (%60), rulman hasarı (%20) ve yapısal sorunlar, montaj sorunları ve rezonans (%20) gibi diğer katkıda bulunan faktörler, beklenmeyen sistem arızalarına ve üretim kesintilerine yol açabilecek en yaygın nedenlerdir. Durum izleme ile makine duruş süreleri önemli ölçüde azaltılabilir.

Önemli olan…

Burada önemli olan birimin değeri değil, birimin sistemdeki kritikliği ve kullanımıdır.

Örnek vaka 1:

Bir pompanın maliyeti 5.000 €’dur. Her yıl tekrar tekrar beklenmedik şekilde arızalanır; ancak üretim için kritik değildir, ihtiyaç fazlası veya stokta olabilir. Onarımı zaman açısından kritik değildir ve/veya değiştirilmesi kolaydır.

-> Durum izleme cihazı kullanımı zorunlu değildir.

Örnek vaka 2:

Bir pompanın maliyeti 5.000 €’dur. Yılda iki kez plansız olarak bozulur. Üretim için kritik öneme sahiptir ve üretim kaybı, pompanın maliyetini birçok kez aşmaktadır. Veya değiştirme işlemi son derece zordur ve onarımın önceden planlanması gerekir, o zaman geçerlidir.

-> Durum izleme cihazı kullanılmalıdır.

2.Önleyici bakım

Önleyici bakım durumunda, bir makine veya sistemin belirli zaman aralıklarında belirli bakım harcamaları gerektirdiği varsayılır. Zaman aralıklarının tanımı, sistemin ortalama çalışma ömrüne ve ampirik değerlere dayanmaktadır. Bu bakım stratejisindeki zaman aralıkları sabit olduğundan, mevcut üretim operasyonlarına veya arıza süresi planlamasına hedefli bir şekilde entegre edilebilirler. Ancak, sistemin gerçek durumuyla gerektiği kadar bağlantı halinde değildir. Bu nedenle, bakım önlemlerinin zamanından önce uygulanmasına ve böylece kaynakların gereksiz kullanımına sebebiyet verebilir.

Önleyici bakım, genellikle bakım planında tanımlandığı gibi garanti hükümleri tarafından belirlenir. Garanti sona erdiğinde, uygun bir görüntüleme stratejisi düşünülebilir. Çoğu örnekte, kestirimci bakıma veya duruma dayalı bakıma geçiş yapılır.

3.Duruma dayalı bakım

Duruma dayalı bakımla makine ve sistemlere arıza veya süre bazında değil, bileşenlerin yerleşik durumuna göre servis yapılır. Bu strateji ile bir sistem veya makinenin fiili durumuna uygun olarak bakım ve onarım çalışmalarını yürütmek için durum izleme kullanılır. Sistemin mevcut durumunu belirlemek için farklı yöntemler hem izolasyonda hem de kombinasyon halinde kullanılabilir. Durum izlemenin sonucu çeşitli parametreler dikkate alınarak hedeflenen bakım önlemlerinin planlanmasına dahil edilir. İzlenen makinenin verimliliği artırılır ve arıza süresi maliyetlerinde genel bir azalma sağlanır.

Duruma dayalı bakım, yüksek derecede doğruluğun gerekli olduğu proses açısından kritik sistemler için uygundur. Kural olarak; izleme sistemlerinin maliyeti, dolaylı hasarın ilk oluşumunu önleyerek zaten dengelenir.

4.Kestirimci bakım

Kestirimci bakım giderek daha önemli hale geliyor. Bir sistemin mevcut durumu, yalnızca bir hata analizi veya nedensel araştırma yoluyla değerlendirilmez, aynı zamanda eşlik eden önlemlerin yardımıyla optimize edilir. Bu uygulama, uzun vadede gelecekteki bir arıza olasılığını daha da azaltmak için tasarlanmıştır. Kullanılan önlemler, makine geçmişinin bir analizini, doğal frekansları veya faz ilişkilerini belirlemek için özel ölçümleri ve ayrıca hassas dengeleme ve hizalama şeklinde çalışma koşulundaki iyileştirmeleri içerebilir.

Kestirimci bakım, son derece hassas süreçlerin gerçekleştiği süreç açısından kritik ve sistemler için uygundur. Duruma dayalı bakımdan elde edilen bulgulara dayanır bu sayede önlemleri ve maliyetleri optimize eder.

İşletmelerde güncel olarak tercih edilen durum izleme yöntemlerine örnekler :

Çalışan bir makinenin durumunu kaydetmek için çeşitli tahribatsız yöntemler mevcuttur. Bunlar titreşim analizi, yağlayıcı analizi, termografi ve endoskopi olarak sıralanabilir.

1.Vibrasyon (titreşim) analizi

Titreşim tabanlı makine izleme, makine sorunlarının nedenini erken bir aşamada belirlemek için güvenilir bir araçtır. Bu görüntüleme yöntemi, titreşim davranışındaki artıştan dolayı makine durumundaki bir bozulmayı erkenden tespit edebilir. Sıklıkla tespit edilen hata kaynakları arasında dengesizlik, yanlış hizalamalar, rulman hasarları ve bağlantı kusurları yer alır. Bu ölçüm yöntemi ile uygulamaya bağlı olarak birkaç aylık ön uyarı süreleri elde edilebilir. Bu durum izleme yöntemi, sistemlerin ve makinelerin çalışmasında önemli ölçüde maliyet tasarrufu fırsatları sunar.

Titreşim analizi başlangıçta, işitme, hissetme ve görme gibi ‘insan duyusal işlevleri’ni kullanarak anormallikleri tespit eden makine operatörlerinin gözlemleriyle başladı.

Titreşim analizi neye dayanır?

Basitçe söylemek gerekirse, değişen kuvvetler ve güç aktarım süreçleri. Makineyi etkileyen kuvvetler değişirse makinenin titreşim davranışı da değişecektir. Sabit çalışma parametreleriyle artan titreşim seviyesi, makine durumunda bir bozulma olduğunu gösterir.

Titreşim analizi, özellikle döner ekipmanların izlenmesi, dişli kutuları ve rulman yataklarındaki hasarın erken tespiti için uygundur.

2.Yağlayıcı analizi

Yağlayıcı analizi ile yağlayıcı doğrudan makine içerisinde sensörler vasıtasıyla izlenebilir veya numune alınarak laboratuvarda incelenebilir. Çoğu durumda viskozite, su içeriği, kirlilik ve yaşlanma incelenir. Yağlama yağının katı ve sıvı kontaminasyon için çevrimdışı izlenmesinde, düzenli aralıklarla numuneler alınır ve incelenir. Yağın makinedeki sensörler tarafından çevrimiçi olarak izlenmesi, ya ana yağ akışında ya da dallanmış bir yan akışta gerçekleşebilir. Yağlama yağına ek olarak, yağlama gresinin durumunu izlemek de mümkündür. Bu gibi durumlarda, genellikle çevrimdışı izleme kullanılır. Doğrudan yağlama gresinde bulunan sensörler, çevrimiçi izleme için de mevcuttur. Duruma dayalı yeniden yağlama, otomatik yağlayıcılarla birlikte de sağlanabilir.

Yağlayıcı analizi, birden fazla sektördeki tüm yağ ve gresle çalışan bileşenler için uygundur.

3.Termografi

Termografi ile hasar nedeniyle oluşan ısı kaynakları hem mekanik hem de elektriksel olarak belirlenebilir ve görüntülenebilir. Bu teknolojinin istisnai özelliği, sadece sistem durumunun mekanik yönünü hedeflememesi, aynı zamanda elektrik alanında da uygulanmasıdır. Termografinin en büyük avantajı, çalışma sırasında yüzey sıcaklıklarının hızlı ve temassız olarak kaydedilmesidir. Paralel olarak üretilen bir fotoğraf kullanılarak, bir sistem veya makine parçasının sıcaklık eğrileri sahada atanabilir ve gerçek durum olarak belgelenebilir. Ayrıca, motorların, pompaların veya fanların hatalı hizalanması sıklıkla devreye alma sırasında tespit edilebilir.

Termografi, süreçlerin termal izlenmesinde, dişli aşınma modellerinin analizinde veya elektrik alanında (güç hatları, şalter dolapları) sıklıkla kullanılır.

4.Endoskopi

Bir görüntüleme yöntemi olarak endoskopi, makineyi sökmek için zaman alan bir işlem gerektirmeden, rulmanlar ve dişliler gibi bileşenlerin durumu hakkında anında sonuçlar çıkarılmasına olanak tanır. Mevcut durum net bir şekilde belirlenebilir ve bir video veya görüntüde belgelenebilir. Örneğin performans veya hız düşürme gibi işletim parametreleri veya bakım önlemleri mevcut duruma uyarlanırsa, daha fazla hasar yayılması geciktirilebilir.

Endoskopi, dişli kutuları gibi sıvı yağ ile yağlanan sistemler ve makineler için özellikle uygundur.

-

Etkinlikler10 ay ago

Etkinlikler10 ay agoGüç aktarım sektörü Moneta standında buluştu, “GüçBirliği” pekişti

-

Metal İşleme Takım Tezgahları3 ay ago

Metal İşleme Takım Tezgahları3 ay agoKaliteyi merkezine alan SELSA’nın üretim hattı, STUDER’le güçleniyor

-

Kayış ve Kayış Tahrikleri8 ay ago

Kayış ve Kayış Tahrikleri8 ay agoMegadyne’nin Megaflex zaman kayışı serisini keşfedin

-

Dişli Üretim Servisleri2 ay ago

Dişli Üretim Servisleri2 ay ago‘Popstar’ları favoritCNC ve yeni S100 ile hedefleri aşan STUDER, 2023’te de büyüdü

-

Kayış ve Kayış Tahrikleri8 ay ago

Kayış ve Kayış Tahrikleri8 ay agoAsansör endüstrisi için ideal, dayanıklı ve yer tasarrufu sağlayan çelik telli poliüretan düz kayış: Megalinear P3.3

-

Kayış ve Kayış Tahrikleri3 ay ago

Kayış ve Kayış Tahrikleri3 ay agoMEGASYNC™ Gold2 ve Silver3 ile tanışın

-

Vibrasyon Motorları11 ay ago

Vibrasyon Motorları11 ay agoVibrasyon motorlarında güvenin adı FEMAŞ

-

Redüktörler11 ay ago

Redüktörler11 ay agoRedüktörden servo motor sürücüsüne kadar tüm sistem, tek tedarikçi: STÖBER

-

Dişliler4 ay ago

Dişliler4 ay agoİnsan omzunun yeteneklerini kopyalayacak yeni bir dişli teknolojisi: ABENICS

-

Kayış ve Kayış Tahrikleri11 ay ago

Kayış ve Kayış Tahrikleri11 ay agoYüksek kalite, geniş hizmet ağı; sektörün küresel tedarikçisi TÜRKSA KAYIŞ SANAYİ

-

Genel4 ay ago

Genel4 ay agoMadencilik ve metal sektörü, karbonsuzlaşma planlarını büyüme için bir fırsat olarak görüyor

-

Frenler ve Kavramalar11 ay ago

Frenler ve Kavramalar11 ay agoMEG Endüstri güçlü iş ortaklığı ağı ile tek kaynaktan komple çözümler sunuyor