Moğolistan’daki bakır ve altın madeni Oyu Tolgoi’nin üretim merkezinde Dellner Bubenzer Bantlı Konveyör Kontrolü (BCC) 3000 sistemi yer alıyor. Geçtiğimiz yıl yer altı üretiminin başlamasıyla birlikte maden, yüksek performanslı bir yer üstü ve yer altı entegre bakır işletmesi ve dünyanın en önemli bakır üreticilerinden biri haline geliyor. Uzun vadeli bir programın parçası olan yer altı projesinin entegrasyonu, Moğolistan’ın Umnugovi eyaletinde bulunan Oyu Tolgoi’de yeni bir dönemi başlatıyor.

Madencilik, vinçler ve diğer ağır hizmet uygulamaları için yüksek performanslı disk ve kampana frenler, hidrolik güç üniteleri, kaplinler, debriyaj ve izleme ve kontrol sistemleri üreticisi Dellner Bubenzer, Oyu Tolgoi için madencilik makineleri ve uygulamalarının kontrollü frenlenmesi için tasarlanmış bir bantlı konveyör kontrolü BCC3000 sistemini kuruyor. Bu sistem özellikle, bileşen ömrünün kısalmasına yol açan aşırı bant gerilimlerini önlemek için yumuşak frenlemenin hayati önem taşıdığı bantlı konveyörlere kurulmak için uygunluk sağlıyor. Makineyi frenleme sırasında aşırı gerilmelerden korumanın yanı sıra, BCC3000 ayrıca sistem izleme ve teşhis işlevleri de sunuyor.

7/24 çalışma

Oyu Tolgoi başlangıçta, erken arıza tespiti, hassas teşhis, planlı önleyici bakım, duruş sürelerinin azaltılması, maliyetlerin en aza indirilmesi, performans ve üretkenliğin artırılmasını sağlayan bir bantlı konveyör kontrol sistemi için bir iş kapsamı paylaşıyor. Makinelerin açık havada bulunmasına, 7/24 çalışmasına ve uzun mesafeler kat etmesine rağmen, pazarlık konusu olmayan hususlar üzerinde anlaşmaya varılıyor. Oyu Tolgoi, tam entegre kapalı döngü kontrol sistemi, sabit ve yükten bağımsız durma süresi de dahil olmak üzere ortaya çıkan kurulumun çeşitli avantajlarından yararlanıyor. Konveyörlerin akışı için senkron frenleme süreleri elde edilirken, sürtünme katsayısındaki küçük değişimler için otomatik telafiye ulaşılıyor.

Dellner Bubenzer ayrıca tüm kontrol fonksiyonları için bir batarya yedeklemesi ve tam güç kesintisi durumunda kontrol için bir hidrolik akümülatör yedeklemesi sağlıyor. Kontrol ve izleme fonksiyonları için Profibus ve Profinet bağlantısı kuruluyor.

4 temel yapı taşı

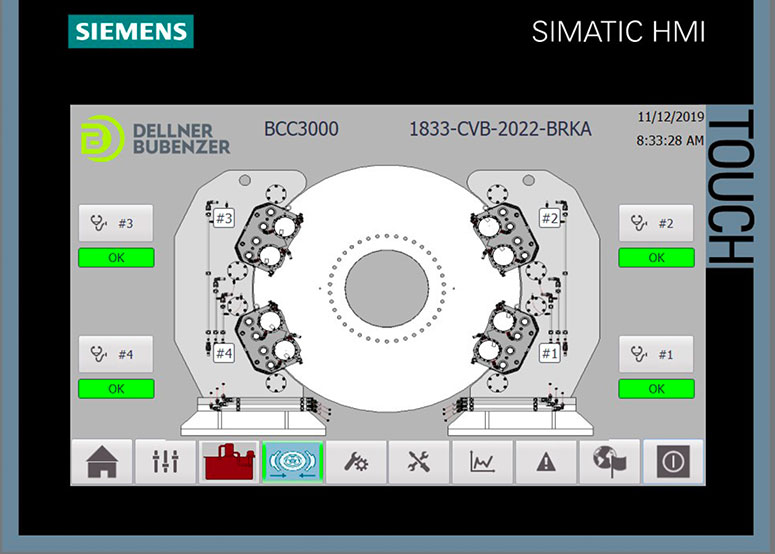

Oyu Tolgoi BCC3000 Sistemi 4 ana unsurdan oluşuyor:

· Hızı ölçmek ve kontrol etmek için yedek enkoderler.

· Sistemi tamamen kontrol eden ve izleyen bir elektronik ünite.

· Oransal kontrol valfini içeren hidrolik güç paketi.

· Fren kaliperi.

Enkoderler

Şaft hızı, kontrol edilecek şafta monte edilen bir enkoder kullanılarak ölçülüyor. Bu konveyör örneğinde, fren diski ve buna uygun olarak mile takılan enkoder ile tahrik edilen kasnak kontrol olarak seçiliyor. Tipik olarak, bir enkoder devir başına 2048 darbeye sahip; ancak bu uygulamaya bağlı ve bu örnekte, 1024 darbeye sahip enkoderler tahrik edilmeyen bir kasnağa monte ediliyor.

Güvenlik açısından kritik uygulamalar için ikinci bir enkoder kullanılması tavsiye edilerek, böylece bir enkoder arızası durumunda sistem ikinci enkoder sinyalini kullanarak tamamen işlevsel oluyor. Her iki enkoder de aynı mile takılıyor. Enkoderdeki herhangi bir arıza elektronik tarafından tespit edilerek, sadece frenler çalıştırıldığında değil, durumu bildirmek için Profibus üzerinden bir sinyal gönderiyor.

Elektronik kontrol ünitesi

Elektronik BCC3000 kontrol ünitesi, frenleme sisteminin tüm mantık ve işletim işlevlerini kontrol ettiği için Oyu Tolgoi ünitesinin merkezini oluşturuyor. Bu madende birincil işlev olarak, makinenin veya konveyörün yavaşlamasını (durma süresini) kontrol ediyor. Program verilerini görüntülemek ve kontrol etmek için bir grafik arayüzüne sahip ünite, bir Siemens PLC’ye dayanıyor. Devreye alma sırasında sisteme bir hız rampası da giriliyor. Durma süresinin değeri ve iki ara durum (yüzde hız/zaman) girilebilirken, istenen profil elde edilene kadar ayarlanabiliyor. Konveyöre durma komutu verildiğinde (hard-wire veya Profibus harici komutuyla veya her ikisiyle), makinenin hızı enkoderden belirleniyor ve bu daha sonra istenen hız profiliyle karşılaştırılıyor. Gerçek hız yüksekse, fren kaliperine giden basınç azaltılıyor. Bu, ünitenin sıkıştırma kuvvetini artırarak istenen hız rampasına ulaşılana kadar frenleme torkunu artırıyor. Gerçek hız çok düşükse, istenen profile ulaşılana kadar kalipere giden basınç artırılıyor ve frenleme torku miktarı azaltılıyor. Bu ayarlamalar, hidrolik ünite üzerindeki oransal valf aracılığıyla basıncı ayarlamak için bir oransal/integral kontrol algoritması kullanılarak durma boyunca sürekli olarak gerçekleştiriliyor. Konveyör durduğunda, sistem makineyi park etmek için maksimum frenleme torkunu ayarlamak üzere tüm hidrolik basıncı kaldırıyor. Paslanmaz çelik bir kabin içine yerleştirilen sistem, frenleme mekanizmasını çalıştırabilmek ve izleyebilmek için tüm arayüz ve kontrol rölelerini içeriyor.

Özellikler

· İlave dahili grafik ekranlı Siemens dış mekan PLC.

· Termal korumalı motor marşı.

· Ana tesis PLC’sine Profibus bağlantısı.

· Harici elektrik kesintisi durumunda 30 dakika boyunca kontrollü güç sağlamak için akü yedeklemesi. Harici e-stop ve geçersiz kılma ile isteğe bağlı yerel çalıştırma.

· Hidrolik güç paketi üzerindeki her bir valf için tüm kontrol röleleri.

· Oransal valf (basınç) için tahrik amplifikatörü. Arıza uyarılı iki hızlı giriş.

· Müşteri PLC’si ve fren izleme sistemleri arasında merkezi arayüz.

Hidrolik güç paketi ana özellikler

· Motor tahrikli radyal pistonlu pompa.

· Tıkanma göstergeli hat içi filtre.

· Basınç tahliye valfi, çalışmayı kontrol etmek için basınç anahtarı.

· Kontrollü durdurma için oransal valf.

· ‘Yumuşak’ e-stop için çift 3/2 yönlü valfler (güvenlik özelliği).

· Manuel serbest bırakma için el pompası (konumu gösteren anahtar).

· Analog yağ seviye sensörü.

· Analog yağ sıcaklık sensörü.

· İzleme ve kontrol için basınç transdüserleri. 4 adede kadar bağlantılı kaliperi çalıştırabilir (aralığa bağlı olarak).

· Önceden kablolanmış terminal kutusu (paslanmaz çelik).

Operasyon

Güç ilk uygulandığında, ana sistem akümülatörünü şarj etmek için pompa çalıştırılıyor. Bu akümülatör şebekeden elektrik alınamadığında hallerde kullanılıyor. Yağ, tam basınç kontrolü sağlamak için oransal valften boşalıyor. Normalde kontrol sağlamak için pompa kullanılırken, fren bırakıldığında, devrenin tüm parçaları oturmuş düşük kaçak valfleriyle tamamen kapatılıyor. Bu, pompa çalışmasının sık sık döngü yapmadığı anlamına geliyor. Hidrolik ünitenin tüm fonksiyonları elektronikler aracılığıyla kontrol ediliyor. Profibus bağlantısına fonksiyonel anahtar konumları eklenerek, servis ve bakım gereksinimlerini değerlendirmek için ayrıntılı izleme sağlanıyor.

Fren kaliperleri

Fren kaliperleri, hepsi makinede aynı şaftı frenliyorsa tek bir hidrolik güç ünitesine ve kontrol sistemine bağlanıyor. Bunlar yüksek hızda (dişli kutusu giriş mili) veya düşük hızda (dişli kutusu çıkış mili) olabiliyor. Bu konveyör sisteminde sadece düşük hızlı bir uygulama var. Yüksek hızlı şaft üzerinde kullanılan frenler, Dellner Bubenzer’in çok sayıda uygulamada uzun yıllar güvenilir hizmet veren standart kaliperlerine dayanabiliyor. Madencilik makinelerinin ve uygulamalarının kontrollü frenlenmesi için tasarlanan Bantlı Konveyör Kontrolü (BCC) 3000 sistemi, özellikle bantlı konveyörlere kurulum için ideal çözüm sunuyor. Bu çözümde, standart elektro-hidrolik iticinin yerini düşük sürtünmeli basit bir hidrolik silindir alıyor. Konveyör sisteminin düşük hızlı tarafında Dellner’in bir veya daha fazla SF fren kaliperi kullanılabiliyor. Bu tür frenlere Profibus, Profinet üzerinden bağlanan veya Dellner’in CMB izleme sistemleri kullanılarak BCC kontrolörü aracılığıyla ana tesis PLC’sine bağlanan cihazlar takılabilir. Bu tür sistemler, BCC3000 kullanılarak hidrolik güç paketinin izlenmesiyle birlikte, fren sisteminin hizmet ömrü boyunca operasyonel parametre hakkında eksiksiz sistem geri bildirimi sunuyor.